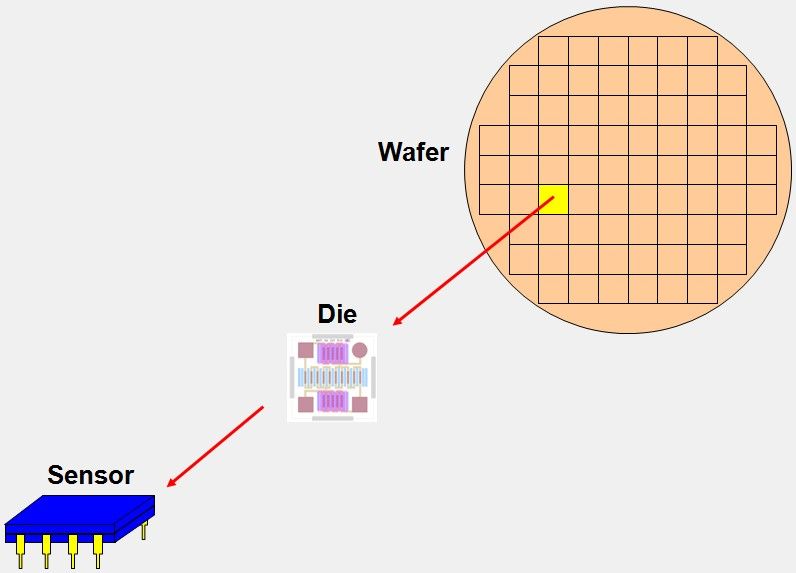

晶圓,始于薄的圓柱型晶硅,,直徑一般分150毫米(6英寸),、200毫米(8英寸)、300毫米(12英寸),,通過在晶圓上鍍上各種材料成為多層膜和幾何圖形,,最終產(chǎn)生出成千上萬很小的電子器件。

晶圓的制造過程可劃分為前道(Front-end)和后道(Back-end),,前道包括晶圓處理工序(Wafer Fabrication)和晶圓針測工序(Wafer Probe),,后道包括封裝工序(Packaging)和測試工序(Initial Test and Final Test)。晶圓的整個制造過程中會涉及到很多物理,、化學過程,。

一、前道(Front-end)

1,、晶圓處理工序Wafer Fabrication

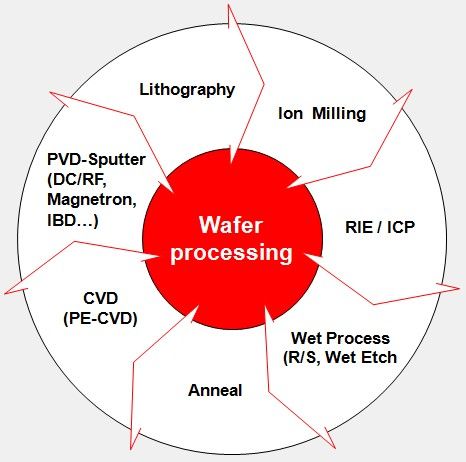

本工序的主要工作是在晶圓上制作磁路和電路,,其處理程序的基本步驟是先將晶圓適當清洗,,再在其表面進行氧化和物理/化學氣相沉積,然后進行鍍膜,、光刻,、刻蝕、回火等反復步驟,,最終在晶圓上完成磁性傳感器芯片的加工與制作,。

晶圓處理工序

工藝過程注釋:

【光刻 Lithography】: 光刻的過程包括涂膠、曝光和顯影,。涂膠是在基片表面均勻涂上一層光刻膠,。光刻膠主要由對光與能量非常敏感的感光高分子聚合物和有機溶劑(稀釋劑)組成,前者是光刻膠的主體,,主要成分為脂肪質酰亞胺聚合物,、聚酰胺等,后者是光刻膠的介質,,主要成分為環(huán)戊酮,,丙二醇單甲醚等。為使光刻膠牢固附著在基片表面,,均勻涂膠后要進行烘干,。在烘干過程當中,光刻膠中的有機溶劑揮發(fā)成為有機廢氣,,而光刻膠中的高分子聚合物和光敏劑等作為涂層牢固地附著在基片表面,。光刻膠對紫外光敏感,被光照過后發(fā)生化學變化,,從而變得容易被顯影液去除,,而沒有被光照過的光刻膠則不會在顯影工序中去掉。曝光就是利用光刻膠的這種特性,,使用光刻機將事先設計好的電路通過掩膜版將電路圖案轉移到基片表面。顯影是用顯影液將感光的光刻膠去除,,在光刻膠上形成溝槽,,使下面的基片表面暴露出來,以便于下一道工序進行操作,。

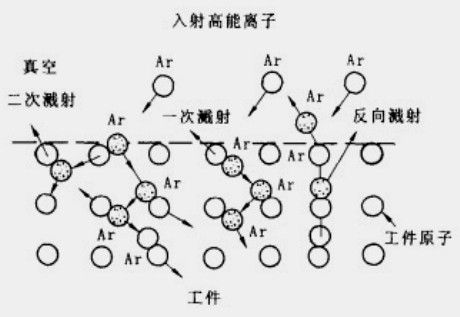

【離子刻蝕Ion Milling】: 離子刻蝕是用離子轟擊的方法去除基片表面所不需要部分的工藝,。其具體流程為刻蝕氣體通入反應室(通常為氬氣),在反應室兩端高電壓作用下,,電場將氬氣分解電離,,形成正的氬離子和負的電子。正的氬離子在電場的作用下向放置有基片的負極移動,,在移動過程中不斷加速,,最終轟擊在基片的表面上,,將基片表面的原子吸附并帶走,最終實現(xiàn)基片表面材料刻蝕這一步驟,。

離子碰撞過程示意圖

【感應耦合等離子刻蝕(干法)RIE (Reactive Ion Etching)/ICP (Inductively coupled plasma)】: 反應離子刻蝕(RIE)是在等離子氛圍中通入反應氣體,,對基片進行選擇性腐蝕的過程,項目刻蝕氣體使用的有三氯化硼,,氯氣,,三氟甲烷,六氟化硫等,。其反應原理如下:(1)CHF3 + e ---> CHF2 + F(自由基) + e(2)F + SiO2 ---> SiF4↑ + O2↑ 用于刻蝕SiO2 (3)F + Si4N3-- -> SiF4↑ + N2↑ 用于刻蝕氮化硅 (4) Cl + Si ---> SiCl4↑ 用于刻蝕硅,。 在反應離子刻蝕中,主要起作用的是電離后的氯,、氟等離子,。感應耦合等離子體刻蝕ICP(Inductively coupled plasma)與RIE不同的是,反應腔室外額外附加螺線圈,,使線圈產(chǎn)生感應耦合的電 場,,在電場作用下,刻蝕氣體輝光放電產(chǎn)生高密度等離子體,。能產(chǎn)生比RIE高一個數(shù)量級的離子濃度,,從而提高了刻蝕速率,而且降低了DC bias損傷,。

【濕法(R / S,濕蝕刻) Wet Process (R / S, Wet Etch)】: 濕法工藝包括濕法的各項同性刻蝕和光刻膠剝離,。

【退火Anneal】:磁場退火,也叫磁場熱處理,,即在對材料熱處理的過程中加入磁場,。對于軟磁材料來說,磁場熱處理對軟磁合金的作用可以簡單的看作是給材料附加了一個單軸各向異性,,又稱磁感生各向異性,,這個各向異性的大小和方向可以人為的控制,調制材料的磁滯回線,,從而使處理后的材料滿足某些特定的需要,。磁場熱處理過程中,處理溫度足夠高時,,材料中的原子開始運動(擴散),,并使自身磁矩相對于磁化方向取向,這樣可以使他們的磁各項異性能最小,,一旦冷卻到原子不再擴散的溫度時去掉外磁場,,原子對方向有序化將被凍結,并且保持磁化退火時的取向形成感生磁各向異性,。

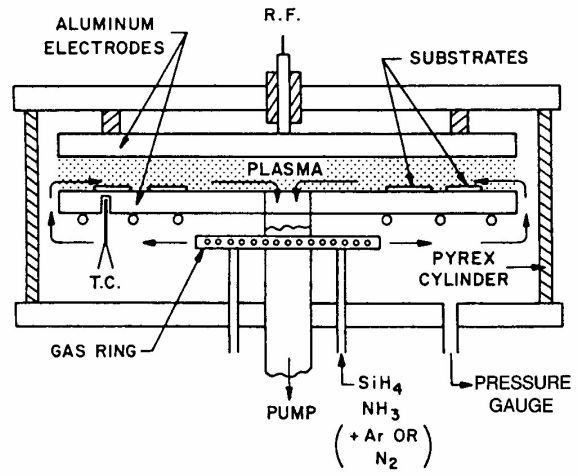

【等離子體增強化學氣相沉積(Plasma Enhanced-CVD)】:化學鍍膜(CVD)是利用化學反應的方式進行鍍膜的方法,。反應氣體和攜帶氣體(氮氣)不斷通過反應室,,通過一定的化學反應生成所期望的薄膜。而等離子體增強化學氣相沉積(Plasma Enhanced-CVD) 作為化學鍍膜方法的一種,,利用輝光放電等離子體的影響來生長薄膜,,可以在低溫下達到理想的沉積速率,降低反應溫度達600℃ 以下,,典型溫度300-350℃, 避免一般CVD高溫的引起:1.基板變形和組織結構變化,;2.基板材料與膜層互擴散等問題。沉積氮化硅和氧化硅的一般反應如下:(1)3SiH4 + 4NH3 ---> Si3N4 ↓+ 12H2↑ (2)SiH4 + 2N2O ---> SiO2↓+2N2↑ + 2H2↑

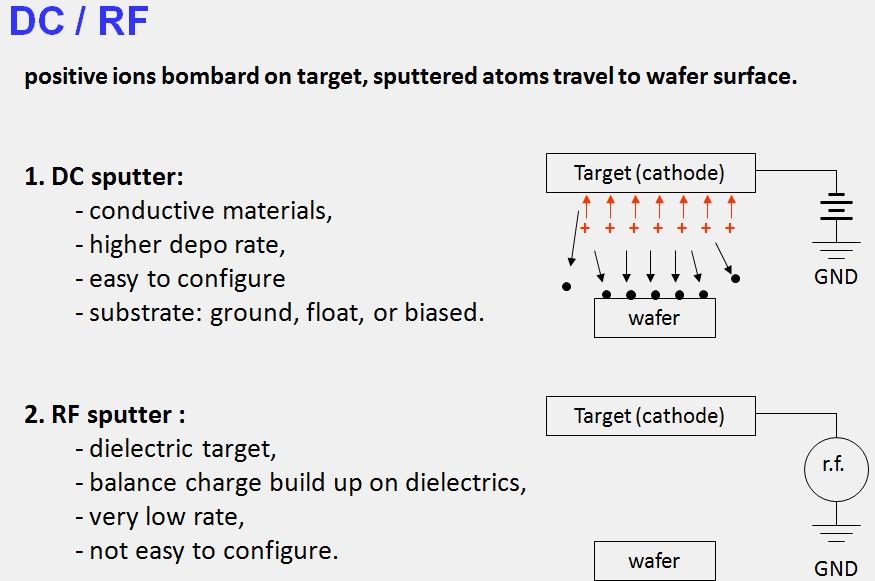

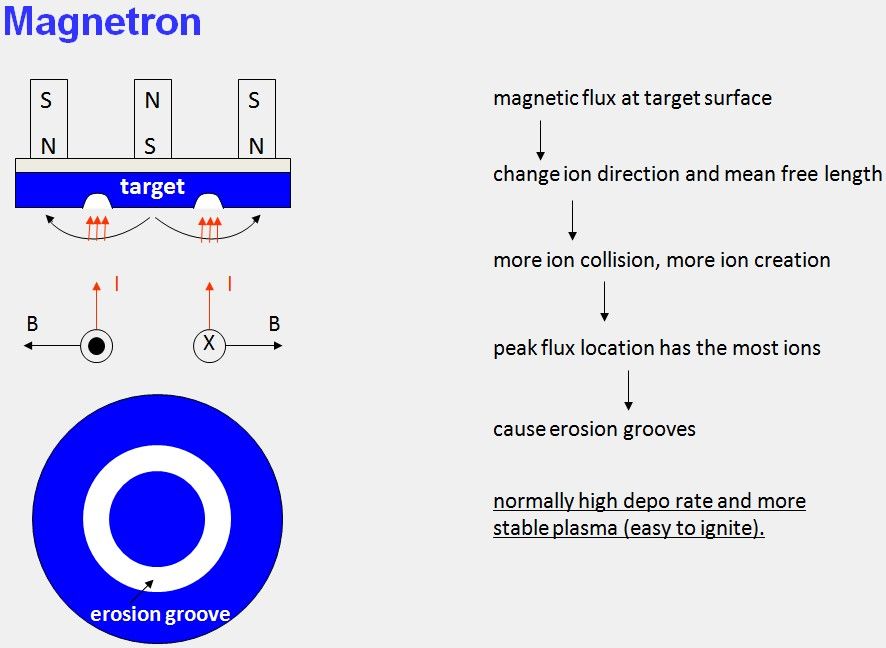

【物理氣相沉積(PVD-Sputter (DC / RF, Magnetron, IBD…))】: 真空濺射鍍膜是一種用物理轟擊的方法產(chǎn)生薄膜的技術,,其方法是:將欲沉積的材料制成靶材,,固定在陰極上,基片置于正對靶面的陽極上,,設備抽真空至一定程度后充入一定量的氬氣,,在陰極和陽極之間加幾千伏的高壓,兩極間即產(chǎn)生輝光放電,。放電產(chǎn)生的高能粒子在電場的作用下轟擊靶材表面,,使靶材固體表面的粒子獲得能量并逸出表面,沉積在基片上,。其既可以沉積金屬導電膜,,也可以沉積非金屬的絕緣膜。在濺射鍍膜的幾種方法中,,直流濺射(DC sputter)適用于金屬材料,,射頻濺射(RF sputter)適用于各種金屬和非金屬材料。而磁控濺射(Magnetron sputter)則是在濺射裝置中的靶材附近加入磁場,,垂直方向分布的磁力線將電子約束在靶材表面附近,,延長其在等離子體中的運動軌跡,增加電子運動的路徑,,提高電子與氣體分子的碰撞幾率和電離過程,。相比之下,在同樣的電流和氣壓條件下可提高沉積速率,,并提高了薄膜的均勻度,。離子鍍膜(ion beam deposition – IBD)是濺射鍍膜的另一種方式,它將離子源與工作腔隔絕開來,,可避免普通濺射鍍膜方式帶來的(氬)離子污染。

2,、晶圓針測工序Wafer Probe

經(jīng)過晶圓處理工序后,,晶圓上即形成許多小格,稱之為晶方或晶粒(Die),。在一般情形下,,同一片晶圓上皆制作相同的晶片,,但是也有可能在同一片晶圓上制作不同規(guī)格的產(chǎn)品;這些晶圓必須通過晶片允收測試,,晶粒將會逐一經(jīng)過針測(Probe)儀器以測試其電氣特性,,不合格的晶粒將會被標上記號(Ink Dot),此程序稱為晶圓針測工序(Wafer Probe),。然后晶圓將依晶粒為單位被切割成一粒粒獨立的晶粒,。

二、后道(Back-end)

1,、封裝工序Packaging

將單個的晶粒固定在塑膠或陶瓷制的芯片基座上,,并把晶粒上蝕刻出的一些引接線端與基座底部伸出的插腳連接,以作為與外界電路板連接之用,,最后蓋上塑膠蓋板,,用膠水封死。其目的是用以保護晶粒避免受到機械刮傷或高溫破壞,。到此才算制成了一塊集成電路芯片(Integrated Circuit,;簡稱IC)。

封裝工序的工藝過程:

(1)晶片切割(die saw) :晶片切割之目的為將前制程加工完成之晶圓上一顆顆之晶粒(die)切割分離,。

(2)粘晶(die mount / die bond) :粘晶的目的是將一顆顆晶粒置于導線架上并以銀膠(epoxy)黏著固定,。粘晶完成后之導線架則經(jīng)由傳輸設備送至彈匣(magazine)內,以送至下一制程進行焊線,。

(3)焊線(wire bond):封裝制程(Packaging)是利用塑膠或陶瓷包裝晶粒與配線以成集成電路,,此制程的目的是為了制造出所生產(chǎn)的電路的保護層,避免電路受到機械性刮傷或是高溫破壞,。最后整個集成電路的周圍會向外拉出腳架(Pin),,稱之為打線,作為與外界電路板連接之用,。

(4)封膠(mold):封膠之主要目的為防止?jié)駳庥赏獠壳秩?、以機械方式支持導線、內部產(chǎn)生的熱量之去除及提供能夠手持之形體,。其過程為將導線架置于框架上并預熱,,再將框架置于壓模機上的構裝模上,再以樹脂充填并待硬化,。

(5)剪切/成形(trim / form):剪切之目的為將導線架上封裝完成之晶粒獨立封開,,并把不需要的連接用材料及部份凸出之樹脂切除(dejunk)。成形之目的則是將外引腳壓成各種預先設計好之形狀 ,,以便于裝置于電路板上使用,。剪切與成形主要由一部沖壓機配上多套不同制程之模具,加上進料及出料機構所組成。

(6)印字(mark):印字乃將字體印于封裝完的塑膠之上,,其目的在于注明商品之規(guī)格及制造者等信息,。

(7)檢驗(inspection):主要是外觀檢查。

2,、測試工序 Initial Test and Final Test

芯片制造的最后一道工序為測試,,其又可分為一般測試和特殊測試,前者是將封裝后的芯片置于各種環(huán)境下測試其電氣特性,,如消耗功率,、運行速度、耐壓度等,。經(jīng)測試后的芯片,,依其電氣特性劃分為不同等級。而特殊測試則是根據(jù)客戶特殊需求的技術參數(shù),,從相近參數(shù)規(guī)格,、品種中拿出部分芯片,做有針對性的專門測試,,看是否能滿足客戶的特殊需求,,以決定是否須為客戶設計專用芯片。經(jīng)一般測試合格的產(chǎn)品貼上規(guī)格,、型號及出廠日期等標識的標簽并加以包裝后即可出廠,,而未通過測試的芯片則視其達到的參數(shù)情況定為降級品或廢品。

整個芯片制造過程中主要包含的測試 :

(1)芯片測試(wafer sort),;

(2)芯片目檢(die visual),;

(3)芯片粘貼測試(die attach);

(4)壓焊強度測試(lead bond strength),;

(5)穩(wěn)定性烘焙(stabilization bake),;

(6)溫度循環(huán)測試(temperature cycle);

(7)離心測試(constant acceleration) ,;

(8)滲漏測試(leak test),;

(9)高低溫電測試(temperature cycling testing);

(10)高溫老化(burn-in),;

(11)老化后測(post-burn-in electrical test),。

上一主題: 磁傳感器的數(shù)據(jù)獲取技術

下一主題: 磁傳感器使用的材料

Copyright ? 版權所有 2011-2025 江蘇多維科技有限公司 蘇ICP備18053872號

公司地址:江蘇省張家港市保稅區(qū)廣東路2號D棟、E棟 電話:0512-56366222 傳真:0512-56366200