跟化學(xué)氣相沉積方法不同的是,,物理氣相沉積有獨有的優(yōu)越性,,它對沉積材料和基片材料進(jìn)沒有限制,。

物理氣相沉積過程可概括為三個階段:① 從源材料中發(fā)射出粒子,;② 從粒子輸運到基片;③ 粒子在基片上凝結(jié),、成核,、長大、成膜,。

一,、真空蒸發(fā)

1、真空蒸發(fā)沉積的物理原理

真空蒸發(fā)沉積薄膜具有簡單便利,、操作容易,、成膜速度快、效率高等特點,,在真空蒸發(fā)技術(shù)中,,人們只需要產(chǎn)生一個真空環(huán)境,在真空環(huán)境下,,給待蒸發(fā)物提供足夠的熱量與獲得蒸發(fā)所必須的蒸氣壓,,在適當(dāng)?shù)臏囟认拢舭l(fā)粒子在基片上凝結(jié),,這樣就可實現(xiàn)真空蒸發(fā)薄膜沉積,。

大量材料皆可以在真空中蒸發(fā),最終在基片上凝結(jié)以形成薄膜,,真空蒸發(fā)沉積過程由三個步驟組成:

① 蒸發(fā)源材料由凝聚相轉(zhuǎn)變成氣相,;② 在蒸發(fā)源于基片之間蒸發(fā)粒子的輸運;③ 蒸發(fā)粒子到達(dá)基片后凝結(jié),、成核,、長大、成膜,。

2,、真空蒸發(fā)技術(shù)

真空蒸發(fā)系統(tǒng)一般由三個部分組成:① 真空室,;② 蒸發(fā)源或蒸發(fā)加熱裝置,;③ 放置基片及給基片加熱裝置。

在真空中為了蒸發(fā)那個待沉積的材料,,需要容器來支撐或盛裝蒸發(fā)物,,同時需要提供蒸發(fā)熱使蒸發(fā)物達(dá)到足夠高的溫度以產(chǎn)生所需的蒸氣壓,在一定溫度下,,蒸發(fā)氣體與凝聚相平衡過程中所呈現(xiàn)的壓力陳偉該物質(zhì)的飽和蒸氣壓,。

重要的蒸發(fā)方法有電阻加熱蒸發(fā)、閃爍蒸發(fā)、電子束蒸發(fā),、激光熔融蒸發(fā),、弧光蒸發(fā)、射頻加熱蒸發(fā)等,。

二,、濺射

在某一溫度下,如果固體或液體受到適當(dāng)?shù)母吣芰W樱ㄍǔ殡x子)的轟擊,,則固體或液體中的原子通過碰撞有可能獲得足夠的能量從表面逃逸,,這一將原子從表面發(fā)射出去的方式稱為濺射。

1,、濺射的基本原理:

濺射是指具有足夠高能量的粒子轟擊固體(稱為靶)表面使其中的原子發(fā)射出來,,早期人們認(rèn)為這一現(xiàn)象源于靶材的局部加熱,但是,,不久人們發(fā)現(xiàn)濺射與蒸發(fā)有本質(zhì)區(qū)別,,并逐漸認(rèn)識到濺射是轟擊粒子與靶粒子之間動量傳遞的結(jié)果。

2,、濺射鍍膜的特點

相對于真空蒸發(fā)鍍膜,,濺射鍍膜具有如下特點:(1)對于任何待鍍材料,只要能作成靶材,,就可以實現(xiàn)濺射,;(2)濺射所獲得的薄膜與基片結(jié)合較好;(3)濺射所獲得的薄膜純度高,,致密性好,;(4)濺射工藝可重復(fù)性好,膜厚可控制,,同時可以在大面積基片上獲得厚度均勻的薄膜,。濺射存在的缺點是,相對于真空蒸發(fā),,它的沉積速率低,,基片會受到等離子體的輻照等作用而產(chǎn)生溫升。

3,、濺射參數(shù)

表征濺射特性的主要參數(shù)有濺射閾值,、濺射率、濺射粒子的速度和能量等,。濺射閾值是指將靶材原子濺射出來所需的入射粒子最小能量值,。濺射率又稱濺射產(chǎn)額或濺射系數(shù),是描述濺射特性的一個重要參數(shù),,它表示入射正離子轟擊靶陰極時,,平均每個正離子能從靶陰極中打出的原子數(shù),。濺射原子所具有的能量和速度也是濺射的重要參數(shù),在濺射過程中,,濺射原子所獲得能量比熱蒸發(fā)原子能量大1~2和數(shù)量級,,能量值在1~10eV之間。濺射原子所獲得的能量與靶材,、入射離子的種類,、能量等因素有關(guān)。

4,、濺射裝置

濺射裝置種類繁多,,因電極不同可分為二極、三極,、四極,、磁控濺射、射頻濺射等,。直流濺射系統(tǒng)一般只能用于靶材為良導(dǎo)體的濺射,,而射頻濺射則適用于絕緣體、導(dǎo)體,、半導(dǎo)體等任何一類靶材的濺射,。磁控濺射是通過施加磁場改變電子的運動方向,并束縛和延長電子的運動軌跡,,進(jìn)而提高電子對工作氣體的電離效率和濺射沉積率,,磁控濺射具有沉積溫度低、沉積速率高兩大特點,。一般通過濺射方法所獲得薄膜材料與靶材屬于同一物質(zhì),,但也有一種濺射方法,其濺射所獲得的薄膜材料與靶材不同,,這種方法稱為反應(yīng)濺射法,,即在濺射鍍膜時,引入的某一種放電氣體與濺射出來的靶原子發(fā)生化學(xué)反應(yīng)而形成新物質(zhì),。

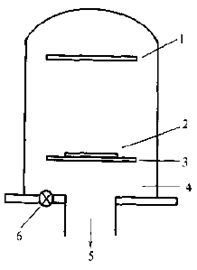

① 輝光放電直流濺射:在種類繁多的濺射系統(tǒng)中,,最簡單的系統(tǒng)莫過于輝光放電直流濺射系統(tǒng),如圖1所示,,盤狀的帶毒靶材連接到電源的陰極,,與靶相對的基片則連接到電源的陽極,通過電極加上1~5kV的直流電壓,,充入到真空室的中性氣體如氬氣(分壓在1.3~13Pa)便會開始輝光放電,。當(dāng)輝光放電開始,,正離子就會打擊靶盤,,是靶材表面的中性原子逸出,,這些中性原子最終會在基片上凝結(jié)形成薄膜。同時在離子轟擊靶材時也有大量電子(二次電子)從陰極靶發(fā)射出來,,他們被加速并跑向基片表面,。

圖1 輝光放電直流濺射系統(tǒng)

1- 陰極(靶);2-基片,;3-陽極,;4-真空室;5-接真空泵,;6-進(jìn)氣口

② 三極濺射:三極濺射涉及到將一個獨立的電子源中的電子注入到放電系統(tǒng)中,,這個獨立的電子源就是熱陰極,他通過熱離子輻射形式發(fā)射電子,。熱離子陰極通常是一加熱的鎢絲,,它可以承受長時間的離子轟擊。

③ 射頻濺射:在通常的直流濺射系統(tǒng)中,,如果金屬靶換成絕緣靶,,則在離子轟擊過程中,正電荷便會累積在絕緣體的前表面,,用離子束和電子束同時轟擊絕緣體,,可以防止這種電荷累積現(xiàn)象的出現(xiàn)。但Anderson等人則設(shè)計了沉積絕緣體的濺射系統(tǒng),,隨后Davidse和Maissel將這種設(shè)計研制成一種實用系統(tǒng),,在這一系統(tǒng)中,射頻電勢加載位于絕緣靶下面的金屬電極上,。在射頻電勢的作用下,,在交變電場中振蕩的電子具有足夠高的能量產(chǎn)生離化碰撞,從而使放電達(dá)到自持,。

④ 磁控濺射:自從20世紀(jì)70年代早期磁控濺射技術(shù)誕生以來,,磁控濺射技術(shù)在高速率沉積金屬、半導(dǎo)體和介電薄膜方面已取得了巨大進(jìn)步,,與傳統(tǒng)的耳機(jī)濺射相比,,磁控濺射除了可以在較低工作壓強(qiáng)下得到較高的沉積率以外,它也可以在較低基片溫度下獲得高質(zhì)量薄膜,。

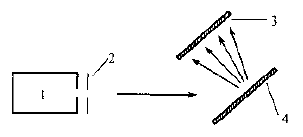

⑤ 離子束濺射:濺射放電系統(tǒng)的一個主要缺點是工作壓強(qiáng)較高,,由此導(dǎo)致濺射膜中有氣體分子的進(jìn)入,在離子束濺射沉積中,,在離子源中產(chǎn)生的離子束通過引出電壓被引入到真空室,,爾后直接打到靶上并將靶材原子濺射出來,最終沉積在附近的基片上,。如圖2 ,。

圖2

1- 離子源,;2-導(dǎo)出電極;3-基片,;4-靶

相對于傳統(tǒng)濺射,,離子束濺射的優(yōu)點有:1. 離子束窄能量分布是我們能將濺射率作為離子能量的函數(shù)來研究;2. 可以使離子束精確聚焦和掃描,;3. 在保持離子束特性不變的情況下,,可以變換靶材和基片材料;4. 可以獨立控制離子束能量和電流,。

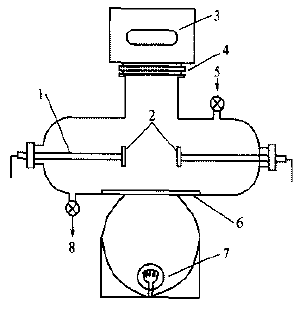

⑥ 交流濺射:Takeuchi等人應(yīng)用簡單的交流濺射系統(tǒng)制備了Bi-Sr-Ca-Cu-O(BSCCO)超導(dǎo)膜,,其交流濺射系統(tǒng)示意圖見圖3,同時也作為電極的一對盤狀靶,,通過位于石英管反應(yīng)器中心處的水平Cu插棒得到支撐,,Y-Sr-Zr基片放在石英管的底部,聚焦紅外燈用于加熱基片(可達(dá)850℃),。

圖3 交流濺射系統(tǒng)示意圖

1- Cu棒,;2-靶;3-低壓Hg燈,;4-石英管,;5-入氣口;6-基片,;7-紅外燈,;8-接真空泵

⑦ 反應(yīng)濺射:在存在反應(yīng)氣體的情況下,濺射靶材時,,靶材料會與反應(yīng)氣體反應(yīng)形成化合物(如氧化物或氮化物),,這樣的濺射我們稱之為反應(yīng)濺射。在惰性氣體濺射化合物靶材時由于化學(xué)不穩(wěn)定性往往導(dǎo)致薄膜較靶材少一個或更多組分,,此時如果加上反應(yīng)氣體可以補(bǔ)償所缺少的組分,,這種濺射也可視為反應(yīng)濺射。

三,、離子束和離子助

應(yīng)用與離子相關(guān)的技術(shù)制備薄膜已有20多年的歷史,,大量技術(shù)如離子鍍、離子束濺射,、離子束沉積先后被研制開發(fā)出來,,這些沉積技術(shù)通過增加離子動能或通過離化提高化學(xué)活性使所獲得的薄膜具有如下優(yōu)點:與基片結(jié)合良好;在低溫下可實現(xiàn)外延生長,;形貌可改變,;可合成化合物等。

1. 離子鍍:離子鍍是在真空條件下,利用氣體放電使氣體或被蒸發(fā)物部分離化,,產(chǎn)生離子轟擊效應(yīng),,最終將蒸發(fā)物或反應(yīng)物沉積在基片上。

2. 陰極電弧等離子體沉積:陰極電弧等離子體沉積是相對較新的一種薄膜沉積技術(shù),,它在許多方面類似于離子鍍技術(shù)。陰極電弧蒸發(fā)沉積薄膜的有點主要是:在發(fā)射的粒子流中離化率高,,而且這些離化的離子具有較高的動能(40~100eV),。

3. 熱空陰極槍蒸發(fā):熱空陰極槍蒸發(fā)式產(chǎn)生電弧的設(shè)備,通過收集電子形成電子束而作為加熱源,。這一設(shè)備用于沉積各種金屬涂層,。

4. 共離子轟擊沉積:在沉積前,一分離的氣體離子源可以用于濺射清洗基片,,而且它也可以用于沉積過程中可控方式轟擊膜,,由此可以得到高黏附力膜。Hoffman和Gaorttner共離子轟擊沉積了金屬膜,,并研究了由共離子轟擊所引起的膜性質(zhì)的變化,。他們使用分離的惰性氣體離子源在凝聚過程中同時轟擊基片。惰性氣體離子和蒸發(fā)粒子流可被獨立控制,。

5. 非平衡磁控離子助沉積:Window和Savvides研制了一種新型的平面式沉積源,,這種源能在沉積離子中給出一束分立的離子束(強(qiáng)度可獨立于沉積過程而改變)。這種離子源可以更方便的用于離子束助沉積,,而又不同于使用分立沉積離子源和轟擊離子源技術(shù),。產(chǎn)生的離子流是非平衡磁控裝置的直接結(jié)果。

6. 離子束沉積:離子束有兩種基本組態(tài)用于沉積薄膜,,在直接離子束沉積(IBD)中,,離子束在低能(≈100eV)情況下直接沉積到基片上,離子束沉積的簡單基本原理見圖4,,在離子束濺射沉積過程中,,高能離子束直接打向靶材,將后者濺射并沉積到相鄰的基片上,。

![5{ru]nfu}66qxvytk3gd305 5{ru]nfu}66qxvytk3gd305](res/201511/30/auto_1833.png)

圖4 離子束沉積的簡單原理示意圖

1- 離子源,;2-離子提取器;3-基片,;4-離子束

四,、外延膜沉積技術(shù)

外延是指沉積膜與基片之間存在結(jié)晶學(xué)關(guān)系時,在基片上取向或單晶生長同一物質(zhì)的方法,,當(dāng)外延膜在同一種材料上生長時,,稱為同質(zhì)外延,如果外延是在不同材料上生長則稱為異質(zhì)外延,。外延用于生長元素,、半導(dǎo)體化合物和合金薄結(jié)晶層,。

1. 分子束外延(MBE):分子束外延是在超高真空條件下精確控制原材料的中性分子束強(qiáng)度,并使其在加熱的基片上進(jìn)行外延生長的一種技術(shù),,從本質(zhì)上講,,分子束外延也屬于真空蒸發(fā)方法,但與傳統(tǒng)真空蒸發(fā)不同的是,,分子束外延系統(tǒng)具有超高真空,,并配有原位監(jiān)測和分析系統(tǒng),能夠獲得高質(zhì)量的單晶薄膜,。

2. 液相外延生長:液相外延生長為制備高純半導(dǎo)體化合物和合金提供了快速而又簡單的方法,。確實,由液相外延生長獲得的膜的質(zhì)量優(yōu)于氣相外延或分子束外延所得到的最好膜的質(zhì)量,。液相外延生長原則上講是從液相中生長膜,,溶有待鍍材料的溶劑是液相外延生長中必需的,當(dāng)冷卻時,,待鍍材料從溶液中析出并在相關(guān)的基片上生長,。對于液相外延生長制備薄膜,溶液和基片在系統(tǒng)中保持分離,。在適當(dāng)?shù)纳L溫度下,,溶液因含有待鍍材料而達(dá)到飽和狀態(tài),然后將溶液與基片的表面接觸,,并以適當(dāng)?shù)乃俣壤鋮s,,一段時間后即可獲得所要的薄膜,而且,,在膜中也很容易引入摻雜物,。

3. 熱壁外延生長:熱壁外延是一種真空沉積技術(shù),在這一技術(shù)中外延膜幾乎在接近熱平衡條件下生長,,這一生長過程是通過加熱源材料與基片材料間的容器壁來實現(xiàn)的,。

4. 有機(jī)金屬化學(xué)氣相沉積:有機(jī)金屬化學(xué)氣相沉積是采用加熱方式將化合物分解而進(jìn)行外延生長半導(dǎo)體化合物的方法。作為含有化合物半導(dǎo)體組分的原料,,化合物有一定的要求:①在常溫下較穩(wěn)定而且較易處理,;②反應(yīng)的副產(chǎn)物不應(yīng)阻礙外延生長,不應(yīng)污染生長層,;③在室溫下應(yīng)具有適當(dāng)?shù)恼魵鈮海ā?33Pa),。

有機(jī)金屬化學(xué)氣相沉積法的最大特點是它可對多種化合物半導(dǎo)體進(jìn)行外延生長,與其他外延生長法如液相外延生長,、氣相外延生長相比,,有機(jī)金屬化學(xué)氣相沉積有以下特點:① 反應(yīng)裝置較為簡單,生長溫度范圍較寬;② 可對化合物的組分進(jìn)行精確控制,,膜的均勻性和膜的電學(xué)性質(zhì)重復(fù)性好,;③ 原料氣體不會對生長膜產(chǎn)生蝕刻作用,因此,,在沿膜生長方向上,,可實現(xiàn)摻雜濃度的明顯變化;④ 只通過改變原材料即可生長出各種成分的化合物,。

有機(jī)金屬化學(xué)氣相沉積法的缺點是:所用的有機(jī)金屬原料一般具有自燃性,,AsH3等V族原料氣體,VI族原料氣體具有劇毒,。

上一主題: 薄膜制備的化學(xué)方法

下一主題: 薄膜的形成與生長

Copyright ? 版權(quán)所有 2011-2025 江蘇多維科技有限公司 蘇ICP備18053872號

公司地址:江蘇省張家港市保稅區(qū)廣東路2號D棟,、E棟 電話:0512-56366222 傳真:0512-56366200